欢迎光临宁波晟峰环保设备有限公司 | 专注于机加工过滤解决方案服务商

销售热线 : 188 8866 5866 ![]() mxwhcg@foxmail.com

mxwhcg@foxmail.com

欢迎光临宁波晟峰环保设备有限公司 | 专注于机加工过滤解决方案服务商

销售热线 : 188 8866 5866 ![]() mxwhcg@foxmail.com

mxwhcg@foxmail.com

切削液(cutting fluid, coolant)是一种用在金属切削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体,切削液由多种超强功能助剂经科学复合配合而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。克服了传统皂基乳化液夏天易臭、冬天难稀释、防锈效果差的的毛病,对车床漆也无不良影响,适用于黑色金属的切削及磨加工,属当前最领先的磨削产品。切削液各项指标均优于皂化油,它具有良好的冷却、清洗、防锈等特点,并且具备无毒、无味、对人体无侵蚀、对设备不腐蚀、对环境不污染等特点。

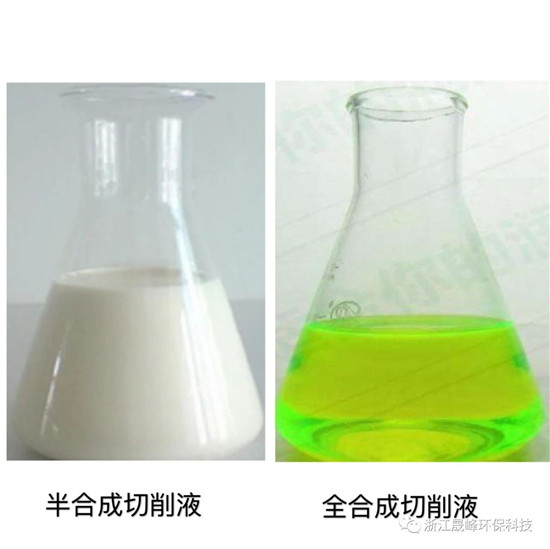

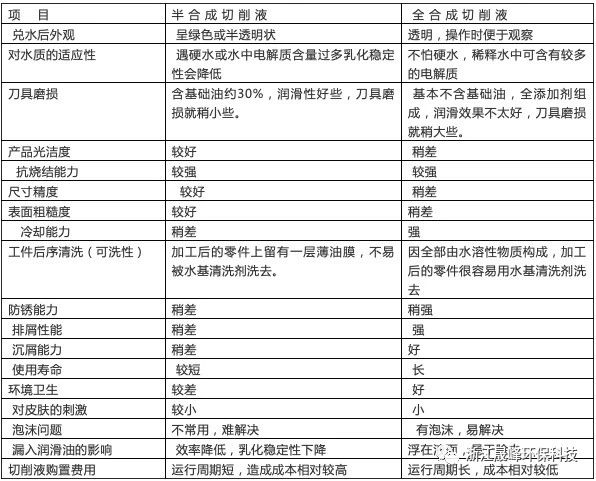

水基的切削液可分为乳化液、半合成切削液和全合成切削液。 乳化液、半合成以及全合成的分类通常取决于产品中基础油的类别:乳化液是仅以矿物油作为基础油的水溶性切削液;半合成切削液是既含有矿物油又含有化学合成基础油的水溶性切削液;全合成切削液则是仅使用化学合成基础油(即不含矿物油)的水溶性切削液。每一种类型的切削液都会含有除基础油以外的各种添加剂:防锈剂、有色金属腐蚀钝化剂、消泡剂等。

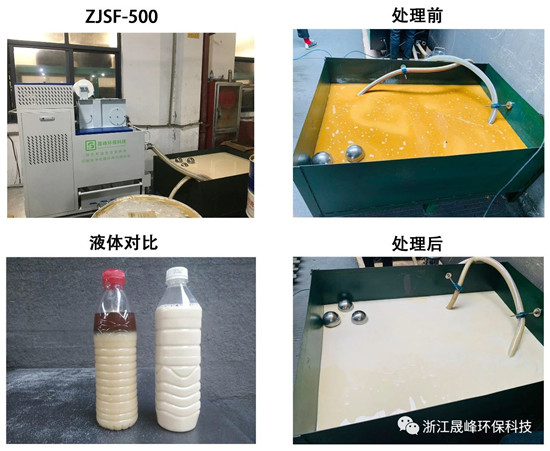

但是随着切削液的循环使用,其会慢慢变质,甚至发臭,从而成为废液,废液的处理又是一块儿让人头疼的问题,所以切削液的日常维护关系到其使用寿命,从而可以大大降低企业的成本。本篇文章将最主要几个切削液变质的点都梳理了出来,包括其日常的维护。

已变质不能使用的切削液

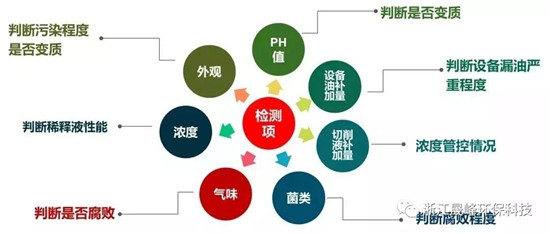

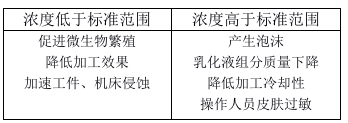

一.浓度管理

合成切削液的标准是duGB/T6144,其中的检测浓度一般也是5%,绝大多数切削液的稀释浓度也是5%,市场上关于切削液是稀释浓度,一般在3%-10%,具体看产品性能和加工负荷来确定。

注意事项:

1.在任何时候都尽可能使用先进混配装置来进行混合与配置加工液;

2.手动混配时必须向水中注入浓缩液;

3.如想提高加工液的浓度,建议在贮液灌中适合的混合处直接添加浓缩液;

4.测量浓度之前对加工液进行彻底的混匀;

5.使用折光仪、化学滴定法来测试加工液的浓度;

6.配置切削液一开始的方法正确的话,就会获得良好的使用效果

切削液浓度的检测方法有:折光法、酸解破乳法、化学滴定法和仪器分析法等。其中最简单而且有效的是折光仪,只需要少量的工作液滴在折光仪的面板上,将折光仪对准亮光的地方就可以读出折光读数。折光读数乘上产品特有的折光系数就是工作液的浓度。有时由于杂油的混入读数的分界线会不太清楚,这时需要估计一下读数。

折光仪

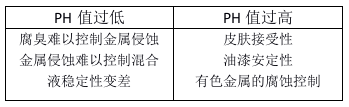

二.PH值检测

正常切削液PH标准范围8.5-9.5。

PH值上升的原因:设备系统有溶液混入;

PH值下降的原因:细菌的滋生→设备工件锈蚀,产生难闻气味,乳化液性能不稳定。

对于系统溶液混入的导致PH上升的油品可以使用过滤设备,有效去除固体和油污杂质,如专业撇油器、凝聚过滤器、撇油轮、离心机。

对于细菌的滋生导致的PH下降即是接下来我们要讨论的。

三.细菌滋生问题

切削液是微生物的天然培育场所,最主要的两大类就是好氧菌和厌氧菌。细菌大量繁殖,产生的有机酸和盐引起腐蚀,并使润滑液的性能下降,甚至腐败变质无法满足生产。

细菌大量滋生的切削液

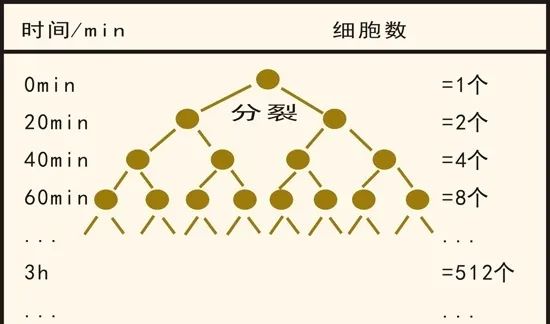

细菌的强大繁殖速度

注意事项:

1、切削液的ph值在8.3~9.2时,du细菌难以生存,所以应zhi及时加入新的切削液,提高ph值。

2、保持切削液的清洁,不要使切削液与污油、食物、烟草等污物接触。

3、经常使用杀菌剂。

4、保持车间和机床的清洁。

5、设备如果没有过滤装置,应定期撇除浮油,清除污物。

6、使用高质量、稳定性好的切削液。

7、用纯水配制浓缩液,不但配制容易,而且可改善切削液的润滑性,且减少被切屑带走的量,并能防止 细菌侵蚀。

8、使用时,要控制切削液中浓缩液的比率不能过低,否则易使细菌生长。

9、由于机床所用油中含有细菌,所以要尽可能减少机床漏出的油混入切削液。

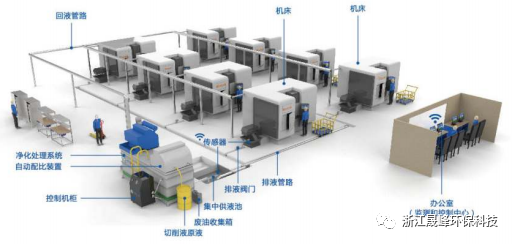

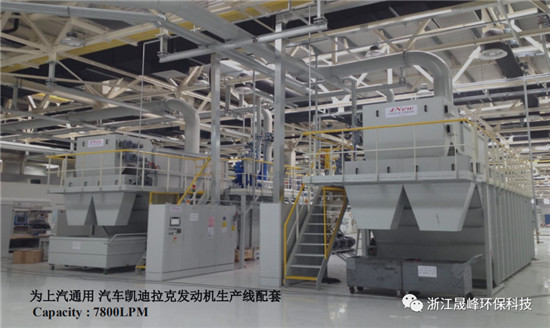

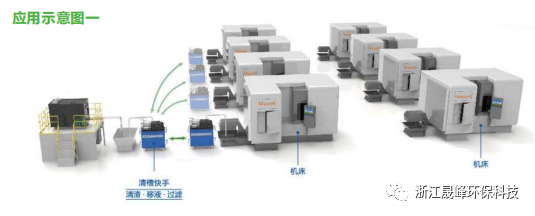

方法一:集中供液系统,补液、回液、排屑、净化整个系统自动处理;

方法二:集中处理系统,把废液净化再生,重新加到机床循环利用起来;

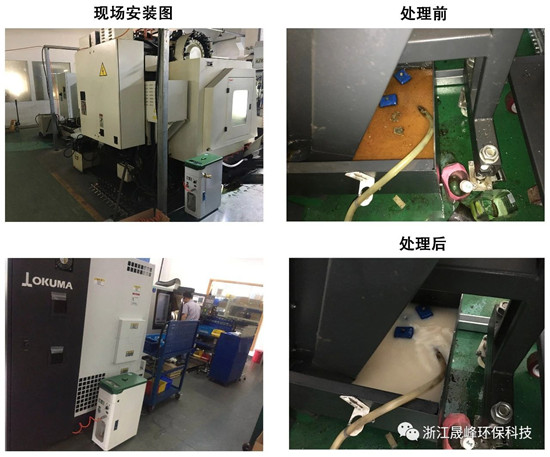

方法三:单机系统,固定在机床旁边,让水箱一直保持干净的状态;

四.水质配置

配液理想用水硬度:80~125ppm、软水<100ppm、硬水>200ppm

溶液的矿物质含量会因为水的蒸发和新液补充而增加,经过一段时间的积累氯化物和硫酸盐就会聚集起来,逐步变成硬水。

处理配制用水:过滤、软化、去除矿物质、细菌净化;

用水标准:去离子化,PH=7中性;

检测对象:河水、井水;

有必要先对使用水进行处理,以消除水中的微生物对切削液的污染;

科学的配比能够延长切削液的使用寿命;

软水制成的切削液会气泡。可采用醋酸钙来调整;

硬水制成的切削液:导致稳定性变差。使集中供液池、中央系统过滤器、液槽产生污垢;

氯化物过高会发生侵蚀和腐臭;

硫酸盐过高会发生腐臭;

五.加工中心标准清洁方法

1.机床清洗剂→1%~2%,杀菌剂200PPM。开启冷却液循环泵,所有机床冷却液阀,最大流量连续循环冲洗4小时;

2.检查机床槽箱、管路、排屑器,清理这些部位中残留的铁削和沉淀的淤泥;

3.停止循环,抽出废液,彻底清除槽底淤泥;

4.给液槽加水保证最低循环液位,开机循环半小时,漂洗供液系统管路;

5.停止循环,抽出漂洗液,清理槽底淤泥;

6.注入清水,水量约为容积的70%左右;

7.再循环搅拌同时缓慢加入配好的溶液,按正常工作的液槽量,配置成规范浓度的工作液

8.循环时间>2h,检查配液浓度,油污严重的机床,需3~4次循环清洁。